Category Archives: Makaleler

Kaza-Olay Teorisi

Kaza – Olay Teorisi

Adım Ugur OSGB – Kaza/Olay teorisi, İnsan Faktörü Teorisi’nin bir uzantısıdır. Dan Petersen tarafından geliştirilmiştir ve bazen Petersen Kaza/Olay Teorisi olarak da anılır. İnsan Faktörü Teorisi’nin çoğu yerinde kalırken Petersen, ergonomik tuzaklar, hataya karar verme ve sistem hataları gibi yeni elementleri ortaya koymuştur.

Kaza/Olay Teorisinde; aşırı yüklenme, ergonomik tuzaklar ve/veya hataya karar verme, insan hatasına yönelmektedir. Hataya karar verme bilinçli olabilir ve mantık temelindedir veya bilinçsiz de olabilir.

Son tarih, gözetlenme baskısı ve bütçe faktörleri gibi baskıların çeşitliliği kişiyi, güvenli olmayan bir yolda davranmak için karar vermeye götürebilir. Böyle bir kararı etkileyecek başka bir faktör ise, “bu bana olmaz!” sendromudur. Sistem hatası bileşeni, Petersen’in teorisine önemli bir katkı sağlamaktadır.Bunların birincisi idari kararlardır. İdari davranış ile güvenlik arasındaki nedensel ilişki için bir potansiyeli göstermektedir. İkincisi iş yerinde daha geniş güvenlik ve sağlık kavramları yanında kaza önlemede idarenin rolünü belirler.

Petersen Kaza-Olay Teorisi’ne göre sistemin başarısız olabileceği durumlar:

• İdare, makul bir güvenlik politikası oluşturmaz.

• Güvenliği dikkate alan sorumluluk ve yetki açıkça tanımlanmamıştır.

• Ölçüm, inceleme, düzeltme ve soruşturma gibi güvenlik prosedürleri göz ardı edilir veya bunlara yeterince önem verilmez.

• İşçiler, uygun bir oryantasyona tabi tutulmaz.

• İşçilere yeterli güvenlik eğitimi verilmez.

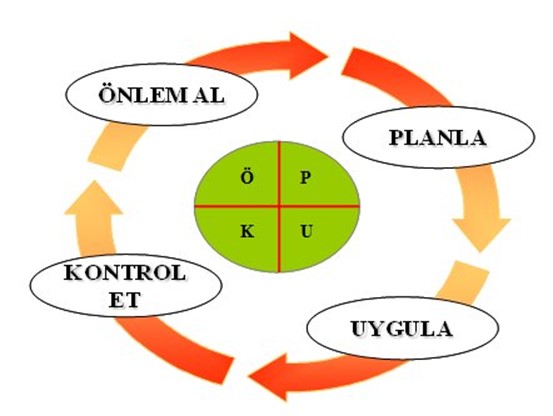

PUKÖ Döngüsü

PUKÖ Döngüsü (Planla – Uygula – Kontrol Et – Önlem Al)

PUKÖ Döngüsü Kalite Gurusu William Edwards Deming tarafından geliştirilmiştir. W.Edwards Deming 1928 yılında Yale Üniversitesi’nde Matematiksel Fizik alanında doktora yapmıştır. Uzun yıllar Toplam Kalite alanında çalışmalar yapan Deming; 1950 yılında Japon Bilim Adamları ve Mühendisler (The Union of Japanese Scientists and Engineers) tarafından Japonya’ya davet edildi. Japonlara toplam kalite yönetimini öğreten kişi olarak anılan Deming. II. Dünya savaşından sonra Japon radyolarında günde 2 saat “kalite” hakknda programların 10yayınlanmasının da fikir sahibidir. Deming 1960 yılında Japon imparatoru tarafından “Kutsal Hazine Düzeni” (Order of the Sacred Treasure) ile ödüllendirildi. 1987’de ABD Başkanı Ronald Reagan’dan Ulusal Teknoloji Ödülü’nü, 1988 yılında ise Ulusal Bilimler Akademisi’nden Üstün Bilim Adamı ödülünü aldı. 1993 yılında vefat etti ama Japonya’da her yıl “Deming Ödülleri” adı altında kalite ödülleri verilmektedir…

Dr. W. Edwards Deming iz bırakan bir kalite gurusudur. Ortaya koyduğu kalite yönetim felsefesiyle üretim ve hizmet organizasyonlarında rekabet gücünün artıran bir kalite anlayışını getirmiştir. Kalite için herkesin elinden geleni yapmasınının ötesinde; öncelikle üst yönetim olmak üzere köklü bir anlayış değişiminin ve tüm organizasyonu kapsayacak kalite kültürünün gereğini savunmuştur. Deming kalite felsefesi temel alınarak daha sonra Toplam Kalite yönetimi modeli; iş mükemmelliği modelleri ile Yalın Yönetim modeli geliştirilmiştir.

Edwards Deming’in kalite yönetimine yaklaşımının üç unsuru vardır:

Derin Bilgi Sistemi,

14 Nokta ilkesi,

Planla-Uygula-Kontrol Et- Önlem Al (PUKÖ).

Deming’in Derin Bilgi Sistemi zaman ve uygulama gerektiren 4 bileşenden oluşmaktadır; Bu bileşenler; Değişkenlik, Sistemler, Psikoloji ve Bilgi‘dir.

Deming bir şirketin faaliyetlerini sürdürebilmesi için hedeflerin devamlılığının getirilmesinin zorunlu olduğunu ileri sürmüştür.

Deming’e göre yönetim kademesinde uygulanması gereken 14 hedef mevcuttur.

DEMİNG’in 14 İLKESİ

1.Organizasyonun amaçlarını belirle.

2.Yeni yönetim felsefesini benimse.

3.Kontrol Şemalarını öğren ve kontrol şemalarını uygulamaları konusunda yan sanayini ikna et.

4.Organizasyonu fiyat etiketleri ile değerlendirmeyi bırak.

5.Sürekli gelişmeyi sağla.

6.İş başında eğitimi sağla.

7.Liderliğin kurumsallaşmasını sağla.

8.Organizasyonda korkuyu ortadan kaldır.

9. Departmanlar arasındaki sınırları kaldır.

10. Çalışanların kendi sloganlarını kendilerinin formüle etmelerine izin ver.

11.Organizasyonda kotaları ortadan kaldır.

12.Çalışanların iş yapmalarını engelleyecek uygulamaları ortadan kaldır.

13.Eğitim uygula.

14.Transformasyonu herkesin katılımı ile gerçekleştir.

PUKÖ Döngüsü (Planla / Uygula / Kontrol Et / Önlem Al)

PUKO adım – adım plan yaparak sonuca ulaşmakta kullanılan sistematik bir yaklaşımdır.

Hiçbir şey mükemmel değildir ve daha iyi yapılabilir! Bu işi nasıl daha iyi yapabilirim?

Planla

PUKO döngüsünün ilk ve en kritik adımı planlama aşamasıdır. Bu aşamada planlanan işin kimler tarafından, neden, nasıl, nerde, ne zaman, ne kadar sürede yapılacağı kararlaştırılır. Planlama aşamasında her noktanın düşünülmesi görev dağılımlarının ve hedeflerin düzgün olarak belirlenmesi PUKO’nun son adımı olan Önlem al aşamasında yapılacakları en aza indirecektir. Eğer Planlama aşamasına gereken önem verilmez ise kontrol al ve önlem al aşamalarında yapılacak olan uygulamaların maliyeti çok fazla olacaktır. Yapılacak iş ya da hedefler belirlenirken alınacak kararlar gerçek verilere dayalı ve gerçekçi olmalıdır. İlk başta çok yüksek hedeflerin konması ve bunları gerçekleştirilememesi durumunda motivasyon düşecek ve verimsizlik başlayacaktır.

· Hedeflerin belirlenmesi

· Detaylı plan hazırlama (uygulama planı)

Uygula

PUKO döngüsünün ikinci aşamasıdır. İlk aşamada planlanan faaliyetlerin belirlenen kişi yöntem ve zamanlarda gerçekleştirildiği aşamadır. Bu aşamada kullanılan istatistiksel yöntemlerden elde edilen veriler PUKO’nun üçüncü adımı olan Kontrol et aşamasının girdisini oluşturur.

· Faaliyet planını izleme ve gerçekleştirme

· Uygulama sonuçlarını yakın takip etme

Kontrol Et

·PUKO döngüsünün üçüncü aşamasıdır. Planlanan hedeflere ne kadar ulaşıldığı belirlenir. Eğer hedeflere ulaşıldıysa yapılan uygulama faaliyetleri kontrol edilir ve standartlaştırılır.

· Olası sapmaları tespit etme ve kaydetme

· İlgili kişileri bilgilendirme

Önlem Al

PUKO döngüsünün dördüncü ve en son aşamasıdır. Kendi içinde PUKO döngüsü içerir. Planlanan faaliyetler ile yapılan uygulamalar arasında ortaya çıkan farklılıkların, sapmaların nedenleri araştırılır ve bunların ortadan kaldırılmasına yönelik faaliyetler başlatılır.

· Etkili önlemleri standartlaştırma

· Gerekli eğitim ve yönlendirmeleri sağlama

· Kalıcı bir izleme sistemi kurma

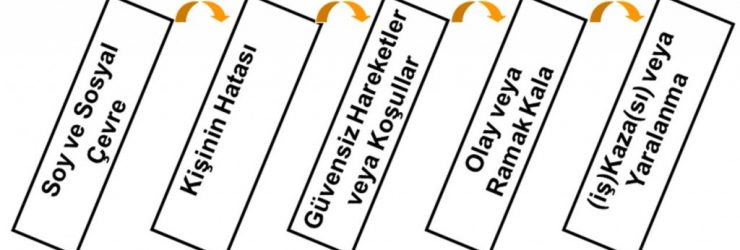

Domino Teorisi

Domino Teorisi

Adım UGUR OSGB Kahramanmaraş – Domino Teorisi ;Kaza önleme ve sanayi güvenliğinin ilk öncüsü Travelers Insurance Company’nin (Gezginler Sigorta Şirketi) bir görevlisi olan Herbert W. Heinrich’tir. 1920’lerin sonlarında, 75.000 sanayi kaza raporu üzerinde çalıştıktan sonra Heinrich;

• Sanayi kazalarının %88’ine iş arkadaşları tarafından ortaya konan güvenli olmayan hareketlerin neden olduğunu,

• Sanayi kazalarının %10’una güveli olmayan koşulların neden olduğunu,

• Sanayi kazalarının %2’sinin engellenemez olduğunu ortaya koymuştur. Heinrich’in çalışması, kendisine ait “Sanayi Güvenliği Gerçekleri”nin ve daha sonra Domino Teorisi olarak bilinecek olan kaza nedeni teorisinin temelini oluşturmuştur. Heinrich’in teorisinin büyük bölümü çağdaş çalışmalar sonucu değişikliğe uğramış ve bundan dolayı da geçersiz olarak düşünülmektedir.

Ancak, günümüzde yaygın olarak kabul edilen kimi teorilerin Heinrich’in teorisini takip ederek ortaya çıktığını göz önüne alırsak, iş güvenliği öğrencilerinin bu çalışmayı da bilmeleri gerekmektedir.

Heinrich sağlık ve güvenlik karar vericilerinin sanayi kazaları hakkında bilmeleri gereken hususları düşünerek özetlemiş ve kendisinin Sanayi Güvenliği Gerçekleri (diğer adıyla Endüstriyel Güvenliğin Aksiyonları) olarak adlandırdığı on bildiriyi ortaya koymuştur. Bu gerçekler şöyle açıklanabilir:

• Yaralanmalar bir dizi tamamlanmış faktörlerden meydana gelmekte ve bunlardan biri de kazanın kendisidir.

• Bir kaza sadece bir kişi ve/veya bir fiziki veya mekanik tehlikenin meydana getirdiği güvenli olmayan hareketin sonucu olarak ortaya çıkabilir.

• Birçok kaza insanların güvenli olmayan hareketleri nedeniyle meydana gelmektedir.

• Bir kişi tarafından yapılan ve güvenli olmayan davranış veya güvenli olmayan bir durum her zaman ve hemen bir kazaya/yaralanmaya neden olmaz.

• İnsanların güvenli olmayan davranışları yapmalarının nedenleri, doğru eylemleri seçmede yardımcı rehber olarak işe yarayabilir.

• Bir kazanın şiddeti büyük oranda tesadüfidir ve buna neden olan kaza büyük oranda engellenebilir.

• En iyi kaza önleme teknikleri en iyi kalitede ve verimli tekniklerle benzerlik gösteren tekniklerdir.

• Yönetim güvenlik için sorumluluk almalıdır çünkü sonuçları elde etmek için bu en iyi durumdur.

• Müfettiş sanayi kazalarının önlenmesinde kilit şahıstır.

• Bir kazanın doğrudan masraflarına (örneğin, tazminat, sorumluluk iddiaları, tıbbi masraflar ve hastane masrafları) ek olarak gizli ve dolaylı masraflar da vardır.

Heinrich’e göre bu gerçekler, kazaları önlemekle görevli olan karar vericiler tarafından kavranması gereken bilginin temel yapısını ihtiva etmektedir. Bu on gerçeği de dikkate alan herhangi bir kaza önleme programı, bir veya birden fazla gerçeği dışarıda bırakan programdan muhtemelen daha etkin olacaktır.

Heinrich’e göre bir kazaya neden olan olayların dizisinde beş faktör vardır. Bu faktörler (kaza zinciri) şöyle özetlenebilir:

• Kalıtsal ve sosyal çevre,

• Kişinin hatası,

• Güvensiz hareket ve koşullar,

• Kaza,

• Yaralanma.

Titreşime Maruziyette Çalışanların Bilgilendirilmesi ve Eğitimi

Titreşime Maruziyette Çalışanların Bilgilendirilmesi ve Eğitimi

İşveren; işyerinde mekanik titreşime maruz kalan çalışanların veya temsilcilerinin, işyerinde gerçekleştirilen risk değerlendirmesi sonuçları ve özellikle de aşağıdaki konularda bilgilendirilmelerini ve eğitilmelerini sağlar;

Mekanik titreşimden kaynaklanabilecek riskleri önlemek veya en aza indirmek amacıyla alınan önlemler

Çalışanların Titreşimle İlgili Risklerden Korunmalarına Dair Yönetmelik’in ilgili maddesinde belirtilen maruziyet sınır değerleri ve maruziyet eylem değerleri

Mekanik titreşimden kaynaklanabilecek risklerin değerlendirilmesi ve ölçüm sonuçları ile kullanılan iş ekipmanlarından kaynaklanabilecek yaralanmalar

Mekanik titreşime bağlı yaralanma belirtilerinin niçin ve nasıl tespit edileceği ve bildirileceği

İlgili mevzuata göre, çalışanların hangi şartlarda sağlık gözetimine tabi tutulacağı

Mekanik titreşime maruziyeti en aza indirecek güvenli çalışma uygulamaları

Titreşim konusunda çalışanların görüşlerinin alınması ve katılımlarının sağlanması

İşveren, 6331 sayılı Kanuna göre Çalışanların Titreşimle İlgili Risklerden Korunmalarına Dair Yönetmelik’in kapsadığı konular ile ilgili çalışanların veya temsilcilerinin görüşlerini alır ve katılımlarını sağlar. Titreşime maruziyette sağlık gözetimi ve özel koşullar Mekanik titreşime maruziyet sonucu ortaya çıkabilecek sağlık sorunlarının önlenmesi ve erken tanı amacıyla, işveren; Çalışanların aşağıdaki koşullarda sağlık gözetimine tabi tutulmalarını sağlar:

331 sayılı Kanunun ilgili (15 inci) maddesi ve ilgili mevzuat hükümlerine göre gereken durumlarda

İşyerinde gerçekleştirilen risk değerlendirmesi sonuçlarına göre gerektirmesi halinde Bu Yönetmelikte belirtilen maruziyet eylem değerlerini aşan mekanik titreşime maruziyetin olduğu her durumda.

Sağlık gözetimi sonuçlarını dikkate alarak, gerekli koruyucu önlemleri alır. Sağlık gözetimi, aşağıdakilere uygun olarak yürütülür; Sağlığa zararlı bir etki ya da belirli bir hastalık ile maruziyet arasında bir ilişki olduğu tespit edilebildiği durumlarda çalışanların titreşime maruziyeti

Hastalığın veya etkilenmenin çalışanın özel çalışma koşullarından ortaya çıkma ihtimalinin olması,hastalık veya etkilenmenin saptanması için geçerli yöntemlerin bulunduğu durumlar.

Sağlık gözetimi sonucunda, çalışanda mekanik titreşime maruz kalmanın sonucu olarak tanımlanabilir bir hastalık veya olumsuz bir sağlık etkisi saptanması hâlinde:

Çalışan, iş yeri hekimi tarafından kendisi ile ilgili sonuçlar hakkında bilgilendirilir.

Çalışanların özellikle, maruziyetin sona ermesinin ardından yapılacak sağlık gözetimi ile ilgili bilgi ve önerileri alması sağlanır.

İşveren, tıbbi gizlilik dikkate alınarak, sağlık gözetiminde saptanan dikkate değer bulgular hakkında bilgilendirilir.

İşveren;

İş yerinde yapılan risk değerlendirmesini gözden geçirir

Riskleri önlemek veya azaltmak için alınan önlemleri gözden geçirir

Çalışanın titreşime maruz kalmayacağı başka bir işte görevlendirilmesi de dâhil, riskleri önlemek veya azaltmak için gerekli tüm tedbirleri alır

Benzer biçimde maruz kalan çalışanların sağlık durumunun gözden geçirilmesi için düzenli bir sağlık gözetiminin uygulanmasını sağlar. Böyle durumlarda iş yeri hekimi, maruz kalan çalışanlar için tıbbi muayene isteyebilir.

Özel koşullar Çalışanların Titreşimle İlgili Risklerden Korunmalarına Dair Yönetmelik’in uygulanması bakımından özel koşullar aşağıda belirtilmiştir:

Deniz ve hava taşımacılığında; çalışanların sağlık ve güvenliğinin korunmasıyla ilgili genel ilkelere uyulması koşuluyla, bütün vücut titreşimi bakımından, işin ve işyerinin özellikleri açısından, alınan tüm teknik ve idari önlemlere rağmen maruziyet sınır değerlerine uyulmasının mümkün olmadığı koşullarda, Çalışanların Titreşimle İlgili Risklerden Korunmalarına Dair Yönetmelik’in ilgili maddesi uygulanmaz.

Çalışanın mekanik titreşim maruziyetinin genellikle ilgili (5 inci) maddede belirtilen maruziyet eylem değerlerinin altında olduğu ama zaman zaman belirgin değişiklikler gösterdiği ve maruziyet sınır değerini aştığı durumlarda, Çalışanların Titreşimle İlgili Risklerden Korunmalarına Dair Yönetmelik’in ilgili maddesi uygulanmaz. Bu durumda; 40 saatlik ortalama maruziyet değeri, maruziyet sınır değerinden düşük olmalı ve çalışma ortamındaki farklı kaynakların neden olacağı toplam riskin, maruziyet sınır değerine ulaşıldığında oluşabilecek riskten daha az olduğu kanıtlanmalıdır.

Yukarıda bentlerde belirtilen uygulamaya, özel koşullar dikkate alınarak ortaya çıkan risklerin en aza indirildiğinin ve ilgili çalışanların uygun sağlık gözetimine tabi tutulduklarının Çalışma ve Sosyal Güvenlik Bakanlığı iş müfettişlerince tespit edilmesi halinde dört yıl için izin verilebilir. Mevcut durum, iyileştirici koşullar en kısa sürede sağlanarak ortadan kaldırılır.